-

CNHTC

-

CUMMINS Двигатели

CUMMINS Двигатели

-

Запчасти YUCHAI

Запчасти YUCHAI

-

Двигатели

Двигатели

-

Запчасти WEICHAI

Запчасти WEICHAI

-

Запчасти HINO

-

Запчасти ISUZU

-

Запчасти КамАЗ

Запчасти КамАЗ

-

Запчасти FOTON

-

Запчасти HANDE AXLE

-

Запчасти SINOTRAK (CNHTC)

- Запчасти YUTONG

-

Запчасти МАЗ

Запчасти МАЗ

-

Запчасти УРАЛ

Запчасти УРАЛ

-

Запчасти ЯМЗ-534, ЯМЗ-536

Запчасти ЯМЗ-534, ЯМЗ-536

-

Запчасти ЯМЗ-650, ЯМЗ-651

Запчасти ЯМЗ-650, ЯМЗ-651

-

Запчасти ЯМЗ, ТМЗ (V-образные)

Запчасти ЯМЗ, ТМЗ (V-образные)

- Запчасти для ГБЦ Weichai

- ПТЗ

- Спецпредложение

-

Топливная аппаратура

Топливная аппаратура

- Запчасти на двигатель CUMMINS

- Аналоги

-

Фильтры

Подпишитесь на рассылку и получайте свежие новости и акции нашего магазина.

На чтение

4 мин.

Просмотров

4962

Содержание

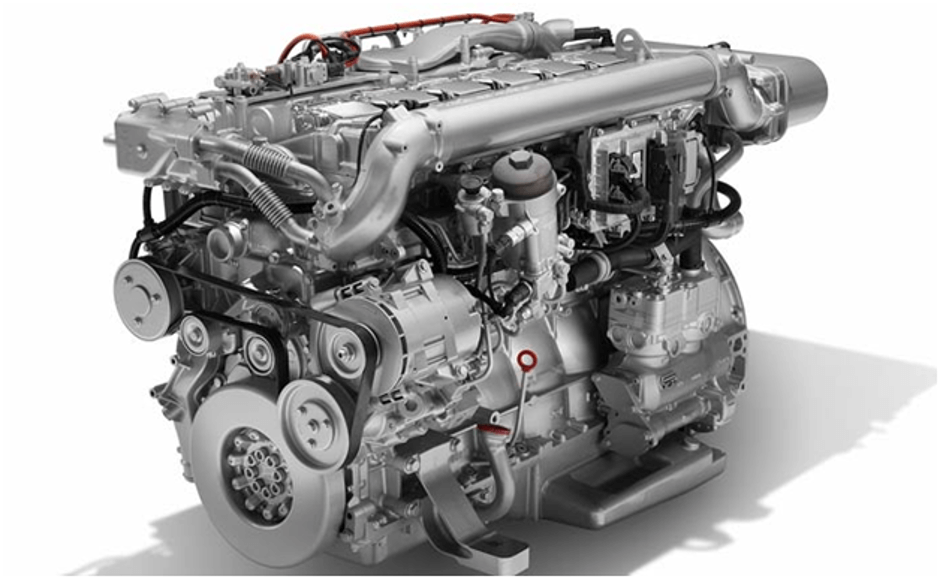

Дизельный двигатель является одним из двух самых распространенных видов силовых установок поршневого типа и по типу исполнения минимально отличается от бензиновых модификаций. Принцип работы заключается в самовоспламенении топлива, подающегося под высоким давлением в камеры сжигания.

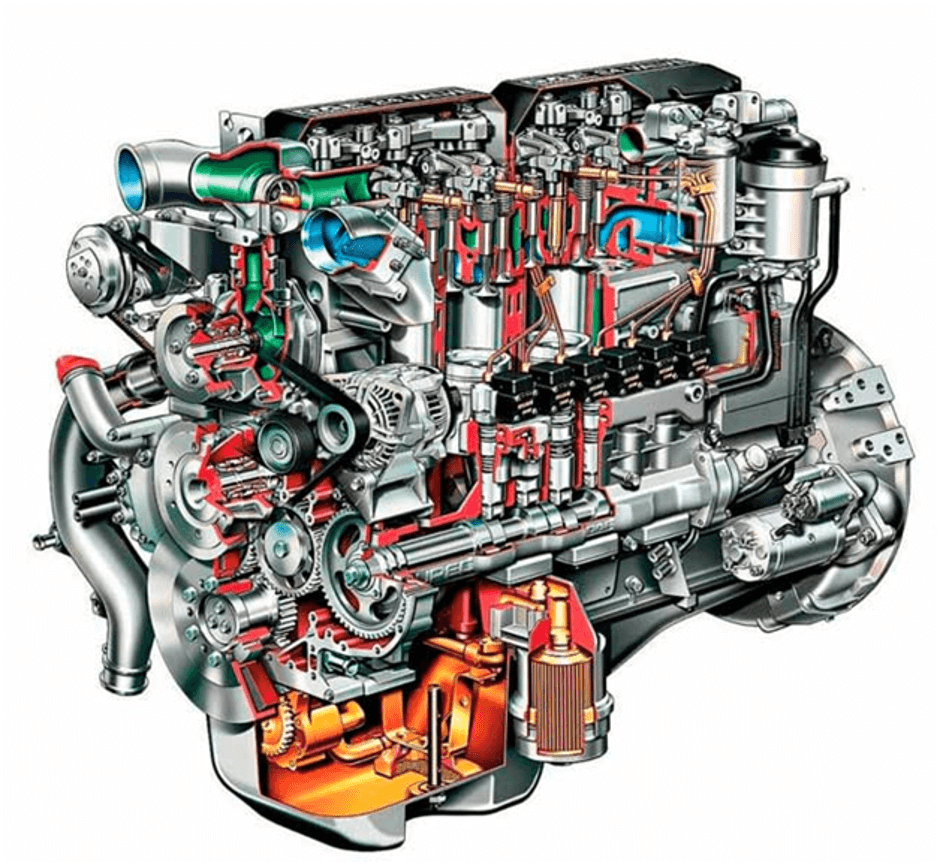

Особенности конструкции

Дизельный двигатель оснащен усиленными клапанами, которые позволяют мотору эффективно функционировать при высоких нагрузках на протяжении длительного отрезка времени. Именно поэтому масса и габариты дизельного агрегата значительно превышают схожие параметры бензиновой установки.

Между бензиновыми и дизельными установками есть одно основное отличие. Они различаются по способу образования топливовоздушной смеси, ее последующему воспламенению и процессу горения. В функционирующие цилиндры изначально подается чистый воздушный поток, по мере его сжатия он начинает нагреваться, достигая температуры близкой к +700°C. После этого форсунки осуществляют подачу топливной смеси в камеру сгорания, а повышенная температура способствует быстрому самовозгоранию горючего. В процессе горения дополнительно нагнетается повышенное давление в цилиндре – именно поэтому во время работы дизельный мотор издает ряд характерных звуков.

Устройство

Дизельный агрегат относится к поршневым моторам внутреннего сгорания. Благодаря этому, он имеет схожее устройство с бензиновыми установками.

Блок цилиндров

Является основой любого двигателя. Применяется с целью распределения всех систем и узлов силовой установки. Между собой могут отличать по трем параметрам:

- число цилиндров;

- схема расположения;

- метод охлаждения.

Распространенным вариантом является четное количество установленных цилиндров с максимальным значением в 16. Чаще всего в двигателях устанавливают от 2 до 8 цилиндров. Еще одним важным компонентом данного узла выступает головка блока цилиндров (ГБЦ). С ее помощью создается закрытое пространство, где осуществляется непосредственное сжигание горючего.

Кривошипно-шатунный механизм

Основной задачей данного узла является преобразование движения поршня внутри гильзы из возвратно-поступательного в перемещение коленчатого вала, относящееся к вращательному типу. Основным элементом всего механизма считается коленвал, который соединен с блоком цилиндра подвижным способом, что в итоге и обеспечивает вращение вала.

Еще один важный элемент – это маховик, который крепится на одном из концов коленчатого вала. Его основной целью является быстрая передача крутящего момента к остальным узлам транспорта. К другому концу коленвала фиксируется шкив с приводной шестерней от топливно-распределительной системы.

Цилиндропоршневая группа

Данный элемент отвечает за процесс сжигания топливной смеси и последующую передачу выработанной энергии с целью проведения дальнейших преобразований. Узел включает в себя:

- цилиндры или гильзы;

- поршневые пальцы;

- плунжеры или поршни;

- шатуны.

Камера сжигания является пространством, которое находится внутри гильзы, где с одной стороны фиксируется ГБЦ, а с другой – поршнем. Основным требованием к данному узлу является обеспечение герметичности, прочности и долговечности.

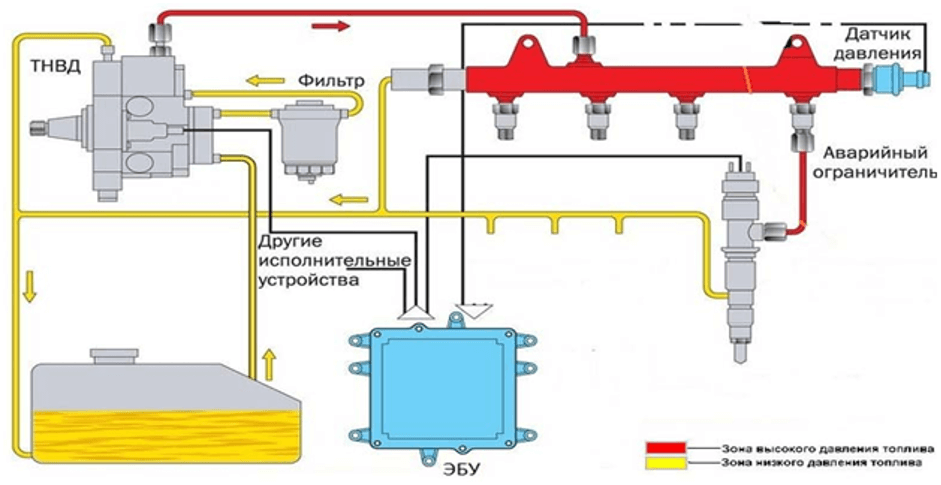

Топливно-распределительная система

Отвечает за своевременную подачу топливной смеси в камеры сгорания с последующим отведением из агрегата всех продуктов сжигания, вырабатываемых в процессе работы. Основой узла являются два насоса, один из которых низкого давления – обеспечивает передвижение топлива из бака к мотору.

Другой насос – топливного давления (ТНВД). По габаритам значительно шире первого. Выполняет функции по расчету необходимого времени для осуществления впрыска горючего и обеспечению требуемого уровня давления, формирующегося в камере сгорания. Благодаря этому элементу и соединенным с ним форсункам дизельный двигатель показывает такие впечатляющие эксплуатационные параметры и технические характеристики.

Система смазки

Требуется для снижения показателей трения между определенными узлами механизма и другими деталями силового агрегата. Роль смазочного материала играют как разнообразные масла, так и для отдельных компонентов само дизельное топливо.

Узел оснащен специальным масляным насосом, определенным количеством емкостей и дополнительными соединяющими трубопроводами.

Охлаждающая система

Выполняет функции по поддержке оптимального температурного режима, необходимого для эффективного функционирования всех узлов системы.

Принцип действия системы заключается в принудительном отводе тепла от всех механизмов мотора и их дополнительном охлаждении с использованием воздуха или специальных жидкостей, например воды или антифриза.

Турбина и интеркулер

Дополнительные узлы, с помощью которых выполняется ряд важных действий. Турбина дает возможность увеличения давления в камере сгорания, что в итоге приводит к повышению общей производительности двигателя.

С целью обеспечения дополнительного охлаждения воздушного потока с повышенной эффективностью используется интеркулер, создающийся во время эксплуатации силового устройства.

Электрооборудование

Именно благодаря наличию автоматики и других элементов управления, можно добиться высокой эффективности и производительности силовой установки.

Приборы контроля работы позволяют отслеживать процесс работы двигателя, своевременно выявляя возможные сбои.

Принцип работы

В зависимости от особенностей конструкции дизельного двигателя, он может работать в двухтактном цикле и четырехтактном. Стандартный принцип работы классического четырехтактного силового агрегата заключается в последовательном выполнении ряда действий:

- Впуск. Коленчатый вал начинает свое вращение в диапазоне 0–180°. На данном этапе осуществляется подача воздуха в цилиндр.

- Сжатие. Расположение коленчатого вала переходит из позиции в 180° к положению в 360°. Благодаря этому осуществляется передвижение поршня в верхней мертвой точке (ВМТ), что в итоге приводит к сильному сжатию воздуха (в 16–25 раз), находящегося в цилиндре.

- Рабочее состояние и начало хода. Коленвал начинает перемещаться в диапазоне 350–540°. Реализуется впрыск топлива в камеру сжигания через форсунки, которое смешивается с воздухом и воспламеняется. Этот процесс начинается немного раньше, чем поршень достигает ВМТ.

- Выпуск. На этом этапе коленвал завершает свое движение и достигает интервала 540–720°. В результате этого происходит смещение поршня в верхнюю область цилиндра, а из камеры сгорания начинают выводиться отработанные газы. После завершения этой стадии весь цикл повторяется.

Принцип работы в двухтактном цикле отличается. Его суть заключается в том, что все действия по сжатию воздуха при начале работы существенно укорочены. Поршень выпускает отработанные газы сквозь специальные отверстия прямо во время движения, а не в момент достижения заданной точки. После возвращения к исходному положению проводится продувка поршня, целью которой выступает удаление остаточных эффектов, формирующихся при горении.

Основные типы дизельных двигателей

Главным параметром, который применяется при классификации дизельных агрегатов, является конструкция камеры сгорания. Именно по этому показателю характеризуют дизельные установки и разделяют их на два основных вида:

- Двигатель с разделенной камерой сгорания, в которой осуществляется подача топлива через специальный вихревый отсек. Он располагается в головке блока и соединяется с цилиндром посредством канала. Данный компонент системы позволяет существенно увеличить уровень нагнетания, что повышает способность горючего к самовоспламенению.

- Двигатель с неразделенной камерой сгорания представляет собой более простую и надежную конструкцию. Топливная смесь поступает сразу в свободное пространство над поршнем, которое и играет роль камеры сгорания. Такое решение позволяет уменьшить расход горючего, повысить надежность и эффективность работы всей системы. Данный тип дизельных установок является наиболее распространенным.

Особую популярность установки с неразделенной камерой сгорания получили при появлении системы Common Rail. Она позволяет получить оптимальный уровень давления топлива, эффективно определить необходимое количество и время впрыска горючего для последующего сжигания.

Преимущества и недостатки дизельных двигателей

Популярность дизельных агрегатов и успешное конкурирование с бензиновыми аналогами объясняется рядом их достоинств. Из основных преимуществ выделяют:

- высокий КПД, способный достигать 40%, а в установках с турбонаддувом этот показатель увеличивается еще на 10–15%;

- хорошую мощность, которая обеспечивается даже на минимальных оборотах, позволяя транспорту быстро набирать скорость;

- экологическая безопасность, сгорание горючего при высоком давлении существенно уменьшает количество выбрасываемых выхлопных газов в окружающую среду;

- продолжительный эксплуатационный период, превышающий показатели бензиновых аналогов почти в 2 раза.

Из существенных недостатков можно выделить высокую стоимость транспортных средств, оборудованных дизельными двигателями, которая превышает на 10–25% стоимость транспорта с бензиновыми аналогами. И второй минус – это большие эксплуатационные расходы, которые объясняются необходимостью регулярного обслуживания дизельных двигателей.